Thiết kế hệ thống thông gió cho nhà xưởng sản xuất không chỉ giúp kiểm soát nhiệt độ, độ ẩm, loại bỏ khí độc mà còn góp phần bảo vệ sức khỏe công nhân và duy trì chất lượng sản phẩm. Bài viết này sẽ giới thiệu Top 5 phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất hiệu quả và được áp dụng nhiều nhất hiện nay.

Top 5 Phương Pháp Thiết Kế Hệ Thống Thông Gió Cho Nhà Xưởng Sản Xuất

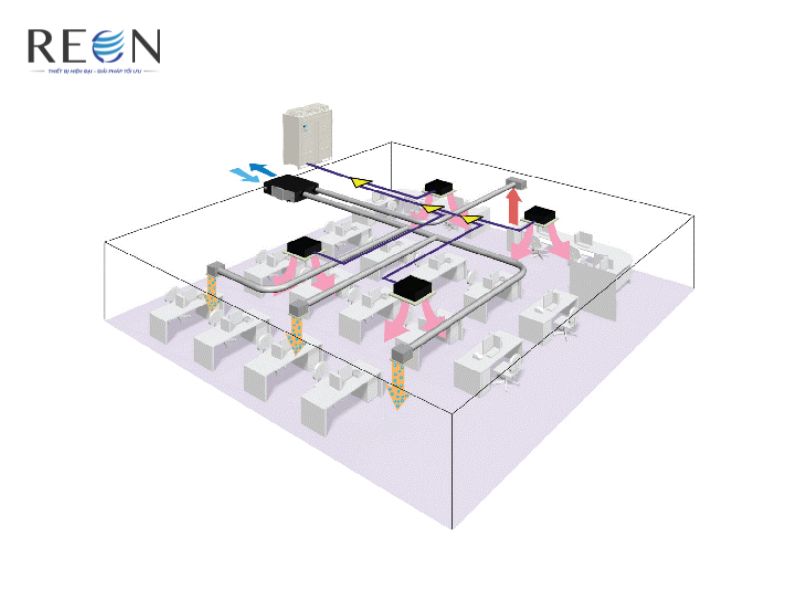

Top 1- Hệ thống điều hòa trung tâm kết hợp thông gió

Phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất bằng hệ thống điều hòa trung tâm kết hợp thông gió là giải pháp hiện đại và toàn diện nhất cho những nhà xưởng yêu cầu tiêu chuẩn nghiêm ngặt về nhiệt độ, độ ẩm và chất lượng không khí. Hệ thống hoạt động dựa trên nguyên lý điều hòa trung tâm (Chiller, AHU) kết hợp với hệ thống cấp khí tươi, đảm bảo cả việc làm mát và lọc không khí.

Ưu điểm:

- Kiểm soát nhiệt độ và độ ẩm chính xác.

- Cấp khí tươi liên tục, đảm bảo môi trường làm việc sạch và an toàn.

- Phù hợp cho ngành có tiêu chuẩn GMP, ISO như dược phẩm, thực phẩm, điện tử.

Hạn chế:

- Chi phí đầu tư và vận hành cao.

- Yêu cầu đội ngũ kỹ thuật chuyên môn trong vận hành và bảo dưỡng.

Ứng dụng: Nhà máy dược phẩm, điện tử, thực phẩm, phòng sạch, sản xuất chính xác cao.

Cách tính toán thiết kế hệ thống thông gió cho nhà xưởng sản xuất

Mục tiêu: Kiểm soát nhiệt độ/độ ẩm và chất lượng không khí theo tiêu chuẩn (ví dụ: 22–26°C, RH 45–60%, cấp khí tươi theo đầu người/quy chuẩn ngành).

Input cần thu thập:

- Diện tích/chiều cao xưởng → thể tích V (m³).

- Tải nhiệt hiện hữu: máy móc (kW), con người (sensible + latent), đèn chiếu sáng, bức xạ mái/vách → Q_total (kW).

- Tỷ lệ gió tươi yêu cầu OA% (theo số người N và định mức m³/h.người) → L_oa (m³/h).

- Mức độ lọc (MERV/HEPA) và chênh áp các phòng (nếu có zone sạch).

Công thức & bước tính nhanh:

- Lưu lượng cấp gió tổng (Supply Airflow – SA)

- Theo số lần trao đổi gió: SA (m³/h) = ACH × V (ACH: air changes per hour, thường 6–20 tùy ngành/phòng sạch).

- Hoặc theo tải nhiệt (sensible): SA = Q_sensible / (1.2 × ΔT) với 1.2 (kJ/m³.K) ~ hằng số không khí, ΔT: chênh lệch cấp – phòng (°C). Chọn giá trị lớn hơn giữa hai cách.

2. Gió tươi (OA): L_oa = max(N × tiêu_chuẩn_m³/h.người, %OA × SA). Tỷ lệ OA thường 10–30% tùy yêu cầu chất lượng không khí.

3. Gió hồi (RA) & gió thải (EA): RA ≈ SA − OA; EA ≈ OA (giữ cân bằng áp, hoặc tạo áp dương nhẹ nếu cần sạch: SA > RA + EA).

Công suất lạnh Chiller:

- Sensible load: Q_sensible = 1.2 × SA × (T_room − T_supply) (kW) / 3.6.

- Latent load: từ người/quy trình + ẩm xâm nhập → quy đổi kW latent.

- Tổng tải lạnh: Q_total = Q_sensible + Q_latent + tổn_thất_ống + dự_phòng(10–15%).

- Chuyển sang TR: TR = Q_total (kW) / 3.517.

4. Chọn AHU/FCU: theo SA (m³/h), ESP (Pa) sau tính tổn thất kênh gió, cấp lọc, coil (Pa), và yêu cầu kiểm soát RH (chọn coil phù hợp nhiệt độ gió cấp, có thể cần reheat để khống chế ẩm).

5. Tính ống gió: phương pháp ma sát đều (Equal Friction) hoặc theo vận tốc:

- Vận tốc ống chính 6–9 m/s; ống nhánh 4–6 m/s; ống gió tươi 3–5 m/s.

- Tổn thất áp: tổng ma sát ống + tổn thất cục bộ (co, cút, van, filter, coil) → ESP yêu cầu của quạt.

6. Kiểm soát ẩm: tính G_latent theo chênh lệch humidity ratio (kg/kg) qua coil; đặt setpoint nhiệt độ gió cấp (12–16°C) + reheat nếu cần giữ RH.

Ví dụ rút gọn: Xưởng 1.500 m², cao 8 m → V = 12.000 m³; mục tiêu 26°C; ΔT cấp–phòng 10°C; 120 người, tiêu chuẩn OA 40 m³/h.người.

- SA theo ACH (8): SA = 8 × 12.000 = 96.000 m³/h.

- OA = 120 × 40 = 4.800 m³/h (≈5% SA, có thể nâng lên 10–15% tuỳ yêu cầu).

- Q_sensible ≈ 1.2 × 96.000 × 10 / 3.6 ≈ 320 kW. Cộng latent & dự phòng → chọn Chiller ~120–130 TR cho toàn bộ khối xưởng (tùy phân vùng).

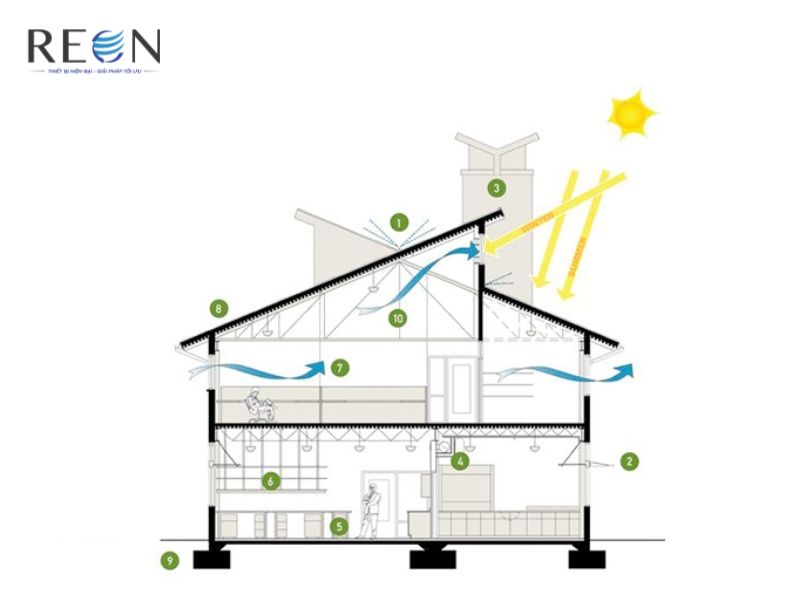

Top 2- Thông gió tự nhiên

Phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất bằng bằng hệ thống thông gió tự nhiên tận dụng sự chênh lệch nhiệt độ, áp suất và hướng gió để lưu thông không khí trong nhà xưởng thông qua cửa gió, lam gió và khe thoáng.

- Ưu điểm:

- Chi phí đầu tư thấp.

- Vận hành đơn giản, tiết kiệm năng lượng.

- Thân thiện với môi trường.

- Hạn chế:

- Phụ thuộc nhiều vào điều kiện tự nhiên.

- Khó kiểm soát lưu lượng và chất lượng không khí.

- Ứng dụng: Nhà xưởng quy mô nhỏ, kho bãi, khu vực ít máy móc tỏa nhiệt.

Cách tính toán thiết kế

Mục tiêu: Tối ưu cửa lấy gió – thoát gió dựa trên hướng gió, chênh lệch nhiệt, và hiệu ứng ống khói.

Input: Rosa gió, tốc độ gió mùa, chênh cao mái – cửa, khe thoáng, tải nhiệt bên trong, yêu cầu ACH tối thiểu.

Cách tính:

- Theo số lần trao đổi gió: Q (m³/h) = ACH × V. Chọn diện tích mở đáp ứng Q = v × A (v: vận tốc qua cửa 0.5–2.0 m/s để tránh gió lùa; A: diện tích thông khí).

- Hiệu ứng ống khói (stack effect):

- Lưu lượng xấp xỉ: Q ≈ C × A × √(2gH(ΔT/T)) (C ≈ 0.6–0.65; A: diện tích miệng thoát; H: chênh cao; T: nhiệt độ tuyệt đối K).

- Bố trí cửa vào thấp bên hướng đón gió, cửa thoát trên đỉnh/mái (louver, ridge vent) để tăng H.

- Hiệu ứng gió (wind-driven):

- Q ≈ C_w × A × v_gió (C_w 0.5–0.7). Tính theo cửa đón gió và cửa thoát.

- Cân bằng áp: diện tích cửa vào ≥ cửa ra 10–20% để giảm cản, hoặc ngược lại tùy hướng gió.

Ví dụ: V = 12.000 m³; yêu cầu ACH = 6 → Q = 72.000 m³/h. Chọn v qua cửa 1.0 m/s → tổng A cần ≈ Q / (3.600 × v) = 72.000 / 3.600 ≈ 20 m² (phân bổ 10 m² cửa vào, 10 m² cửa thoát, đặt cao–thấp hợp lý).

Top 3- Thông gió cưỡng bức bằng quạt công nghiệp

Phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất bằng thông gió cưỡng bức bằng quạt công nghiệp là giải pháp phổ biến nhất trong thiết kế hệ thống thông gió cho nhà xưởng sản xuất hiện nay, sử dụng quạt hút và quạt cấp để chủ động lưu chuyển không khí.

- Ưu điểm:

- Dễ thiết kế và triển khai.

- Hiệu quả với nhiều loại nhà xưởng.

- Có thể điều chỉnh lưu lượng gió theo nhu cầu.

- Hạn chế:

- Tiêu thụ điện năng.

- Cần bảo trì định kỳ để đảm bảo hiệu suất.

- Ứng dụng: Các xưởng may mặc, chế biến gỗ, cơ khí, sản xuất linh kiện.

Cách tính toán thiết kế

Mục tiêu: Đảm bảo lưu lượng hút – cấp đạt ACH mục tiêu, kiểm soát nhiệt/khói/bụi cơ bản.

Input: V, mục tiêu ACH; nguồn nhiệt; sơ đồ bố trí máy; chiều dài ống; phụ kiện ống; loại quạt (axial/ly tâm).

Bước tính:

- Lưu lượng tổng: Q = ACH × V (m³/h). Nếu xử lý nhiệt cục bộ, có thể tăng ACH 8–15.

- Phân vùng & bố trí quạt: tính lưu lượng từng zone; quạt hút đặt cao (nóng, khói) và quạt cấp thấp (gió tươi/điều hòa thô). Chênh áp nhẹ dương ở khu sạch.

- Tổn thất áp (ESP):

- Chọn vận tốc ống: chính 8–10 m/s; nhánh 5–7 m/s. Tính tổn thất ma sát (Pa/m) + tổn thất cục bộ (cút/co/van/louver/filter).

- ESP quạt = tổng tổn thất đường dài nhất + dự phòng 10–15%.

- Chọn quạt: theo Q (m³/h) và ESP (Pa), hiệu suất ≥ 65–75%. Cân nhắc giảm ồn (silencer) nếu ≥ 75 dB(A).

- Điều khiển: biến tần VSD để giữ lưu lượng/áp theo tải.

Ví dụ: V = 12.000 m³; ACH = 10 → Q = 120.000 m³/h. Dòng chính L = 60 m, tổn thất ma sát 0.8 Pa/m → 48 Pa; phụ kiện 35 Pa; louver 20 Pa; filter 30 Pa → ESP ~133 Pa. Chọn 2 quạt 60.000 m³/h, ESP 150–180 Pa.

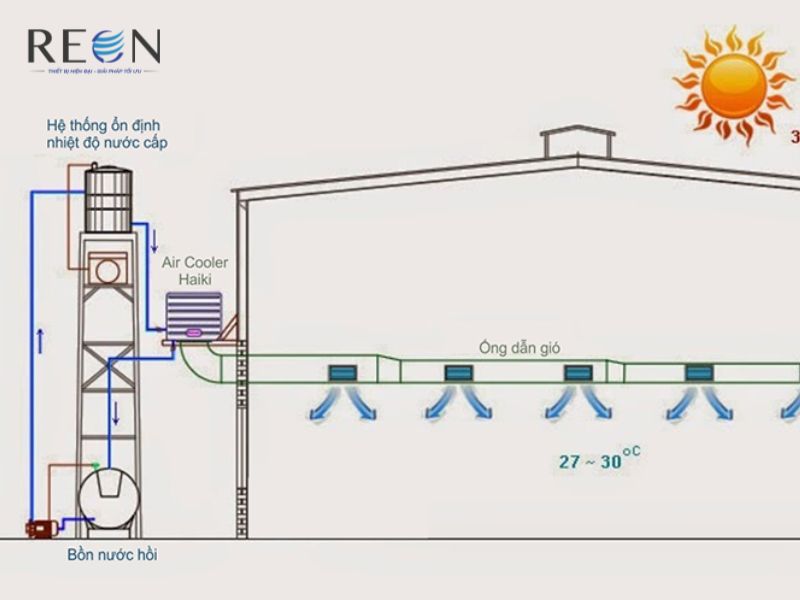

Top 4: Hệ thống làm mát bằng hơi nước (Cooling Pad + Quạt hút)

Phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất bằng hệ thống này kết hợp giữa tấm làm mát (Cooling Pad) và quạt hút công nghiệp, không khí được hút qua tấm nước để giảm nhiệt độ trước khi cấp vào nhà xưởng.

- Ưu điểm:

- Giảm nhiệt độ nhanh chóng.

- Chi phí đầu tư và vận hành thấp hơn điều hòa.

- Tiết kiệm năng lượng hơn so với các giải pháp làm mát truyền thống.

- Hạn chế:

- Độ ẩm trong xưởng tăng cao, có thể ảnh hưởng đến sản phẩm.

- Cần nguồn nước ổn định và bảo dưỡng tấm làm mát thường xuyên.

- Ứng dụng: Ngành may mặc, da giày, lắp ráp điện tử, nhà xưởng đông công nhân.

Cách tính toán thiết kế

Mục tiêu: Giảm nhiệt độ không khí cấp vào bằng bay hơi với chi phí vận hành thấp, kiểm soát độ ẩm chấp nhận được.

Input: Nhiệt độ/độ ẩm ngoài trời (DB/WB), mục tiêu nhiệt độ trong xưởng, số người, tải nhiệt máy, thể tích V, tổn thất áp qua pad và ống.

Bước tính:

- Hiệu suất pad (η): 70–90% (tùy chất lượng/độ dày). Nhiệt độ sau pad:

- T_supply ≈ T_db,out − η × (T_db,out − T_wb,out).

- Lưu lượng gió qua pad:

- Chọn mặt tốc 1.5–2.0 m/s để tối ưu trao đổi; A_pad = Q / (3.600 × v).

- Xác định Q tổng: theo ACH (6–12) hoặc theo tải nhiệt còn lại cần pha loãng. Tăng Q khi độ ẩm ảnh hưởng sản phẩm để giảm RH đỉnh.

- Tổn thất áp: pad (50–120 Pa) + lưới, ống, cút, louver → xác định ESP quạt.

- Cấp – thoát gió: bố trí quạt hút cuối xưởng để kéo dòng qua khu làm việc; diện tích cửa thoát đủ để tránh áp dương quá cao.

Ví dụ: Ngoài trời 34°C/26°C (DB/WB), η = 80% → T_supply ≈ 34 − 0.8 × (34−26) = 27.6°C. Với V = 12.000 m³, ACH = 10 → Q = 120.000 m³/h. Chọn v_pad

Top 5- Hệ thống thông gió cục bộ (Local Ventilation)

Phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất bằng hệ thống thông gió cục bộ là giải pháp hút khí nóng, bụi, hơi độc tại nguồn phát sinh (ví dụ: máy hàn, bể mạ, lò nung). Hệ thống thường bao gồm chụp hút, đường ống dẫn và quạt hút.

- Ưu điểm:

- Bảo vệ trực tiếp sức khỏe công nhân.

- Giảm nguy cơ tích tụ khí độc trong toàn bộ xưởng.

- Tiết kiệm năng lượng vì chỉ xử lý tại khu vực phát sinh.

- Hạn chế:

- Cần tính toán và lắp đặt chính xác để đạt hiệu quả.

- Chi phí lắp đặt có thể cao nếu xưởng có nhiều điểm phát sinh khí độc.

- Ứng dụng: Xưởng hàn, xi mạ, hóa chất, luyện kim.

So sánh nhanh 5 phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất

| Phương pháp | Ưu điểm chính | Hạn chế chính | Ứng dụng phù hợp |

| Điều hòa trung tâm + thông gió | Kiểm soát nhiệt, ẩm chính xác | Chi phí cao | Dược phẩm, điện tử, thực phẩm |

| Thông gió tự nhiên | Chi phí thấp, tiết kiệm điện | Phụ thuộc thời tiết | Kho bãi, xưởng nhỏ |

| Thông gió cưỡng bức | Linh hoạt, phổ biến | Hao tốn điện | May mặc, cơ khí |

| Cooling Pad + Quạt hút | Giảm nhiệt nhanh, tiết kiệm | Tăng độ ẩm | Da giày, lắp ráp |

| Thông gió cục bộ | Hút khí độc tại nguồn | Lắp đặt phức tạp | Xi mạ, hàn, hóa chất |

Kết luận

Mỗi phương pháp thiết kế hệ thống thông gió cho nhà xưởng sản xuất đều có ưu, nhược điểm riêng, vì vậy doanh nghiệp cần căn cứ vào đặc thù sản xuất, môi trường làm việc và ngân sách để lựa chọn giải pháp phù hợp nhằm đảm bảo hiệu quả vận hành và tiết kiệm chi phí. Hãy liên hệ ngay Reon qua số hotline 0915026363.